Грузинский клиент специализируется на добыче и глубокой обработке каолина, его продукция поставляется в строительную, фармацевтическую и сельскохозяйственную отрасли. Клиент обратился с запросом на приобретение дисковой линии гранулирования, основной требованием стал параметр производительности 10 субект. Мы провели детальный анализ характеристик сырья клиента, уточнили дополнительные технические пожелания и проанализировали возможные варианты оптимизации. В ходе консультаций мы предложили линию, полностью адаптированную к особенностям каолина клиента, включая его влажность и зернистость. Линия обеспечивает высокое качество продукции и стабильную работу в длительном режиме. Каолиновая грануляция стала важным шагом для расширения бизнеса клиента и повышения конкурентоспособности его продукции на рынке. Если у вас есть аналогичные потребности, добро пожаловать связаться с нами для консультации по решениям.

Как оптимизировать процесс гранулирования каолина при производительности 10 субект?

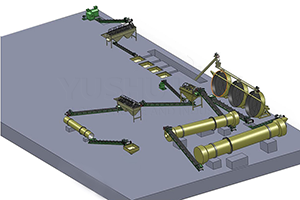

Производительность 10 т/ч является ключевым параметром для клиента, поэтому мы подобрали соответствующие узлы для дисковой линии. Технология гранулирования каолина была адаптирована под физические свойства сырья клиента, включая влажность и зернистость. Мы установили регулируемый диск с диаметром 3,6 метра, который позволяет гибко изменять скорость вращения. Это обеспечивает равномерность формирования гранул и предотвращает перегрузку оборудования. Освен, мы добавили систему предварительной обработки каолина, которая снижает содержание механических примесей. Результаты испытаний показали, что линия стабильно выдерживает производительность 10 субект, а процент брака не превышает 1%. Каолиновая грануляция при этих параметрах становится максимально эффективной и экономичной.

Какие факторы влияют на прочность частиц гранулированного каолина при дисковом гранулировании?

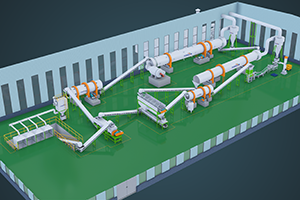

Прочность частиц гранулированного каолина напрямую влияет на его транспортировку и использование, поэтому клиент уделял этому большое внимание. Мы провели ряд испытаний, чтобы определить ключевые факторы, влияющие на эту характеристику. Основным фактором является влажность каолина во время гранулирования – оптимальный показатель составляет 18-22%. Мы установили автоматическую систему контроля влажности, которая корректирует параметры в режиме реального времени. Другим фактором является скорость вращения диска: оптимальная скорость 18 об/мин обеспечивает достаточное сжатие гранул. Метод гранулирования каолина в виде дисков также предполагает использование связующих веществ, которые усиливают прочность частиц. Итоговые испытания показали, что прочность гранул достигает 3 МПа, что соответствует высоким стандартам отрасли. Клиент подтвердил, что такие гранулы удобны для хранения и транспортировки.

Как снизить процент мелкодисперсного порошка при гранулировании каолина на дисковой линии?

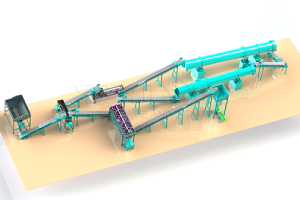

Мелкодисперсный порошок при гранулировании каолина снижает выход годного продукта, поэтому важна его минимизация. Мы разработали комплексные меры для решения этой проблемы. Сначала мы оптимизировали угол наклона диска – он установлен под углом 45 градусов, что предотвращает выпадение мелких частиц. Затем мы добавили систему пылеулавливания, которая собирает мелкодисперсный порошок и возвращает его на повторную грануляцию. Это увеличивает общую эффективность использования сырья. Освен, мы настроили параметры подачи каолина на диск, чтобы избежать перегрузки и формирование избыточного порошка. Цена линии по производству гранулированного каолина включает эти дополнительные системы, которые быстро окупаются за счет повышения выхода годного продукта. Результаты показали, что процент мелкодисперсного порошка снижен до 2,5%, а каолиновая грануляция становится более выгодной для бизнеса клиента.

Мы предоставляем разнообразное оборудование для производства удобрений, включая линии для гранулирования минеральных материалов. Компания имеет богатый опыт в реализации подобных проектов. Если вам нужно качественное оборудование, свяжитесь с нами для консультации и покупки.

Вземете безплатна оферта по време на 24 Часове!